Сырьевая безопасность предприятий черной металлургии РФ

В общем объеме производства продукции черной металлургии в РФ, на долю Центрального региона приходится около 42%. Мировой финансовый кризис, последствия которого оказали существенное влияние и на отечественную экономику, поставил перед российскими производителями стальной продукции ряд новых проблем, основной из которых является снижение производственных издержек на единицу готовой продукции, и как следствие - снижение стоимости всех видов сырья.

-

Дополнительная информация

- Авторы:Чижиков А.Г., Черноусов П.И., Чижикова И.И.

- Организация:НИТУ «МИСиС», ООО «УралМетКом»

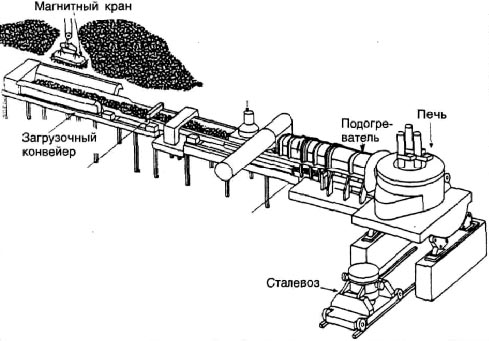

В качестве объектов исследования были выбраны крупнейшие производители черных металлов, имеющие в своем составе как предприятия полного металлургического цикла, включающие агломерационное, коксовое и доменное производство (ОАО «Северсталь», ОАО «НЛМК»), так и предприятия неполного металлургического цикла, включающие преимущественно электросталеплавильный передел (РУП «БМЗ», ОМК – Сталь, ОАО «РЭМЗ»). Среди сталеплавильных предприятий Центрального региона следует особо выделить ОАО «ОЭМК», как предприятие неполного цикла использующие в качестве первородной шихты при выплавке стали металлизованные окатыши.

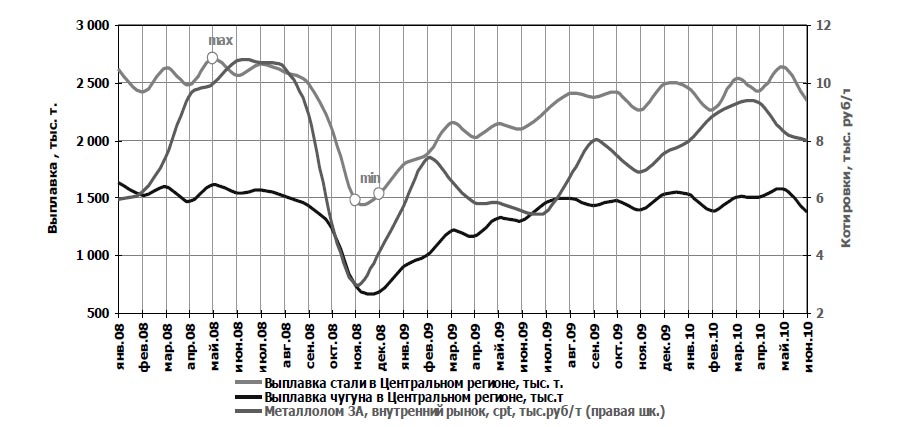

Проанализировали параметры производства продукции, потребления сырья и котировки на основные сырьевые материалы в период с января 2008 года по июнь 2010 г. Данные о динамике суммарной выплавки стали в Центральном регионе, приведенные на рис. 1, позволяют выделить два экстремума: максимум в районе мая 2008 г., и минимум в районе ноября- декабря 2008 г.

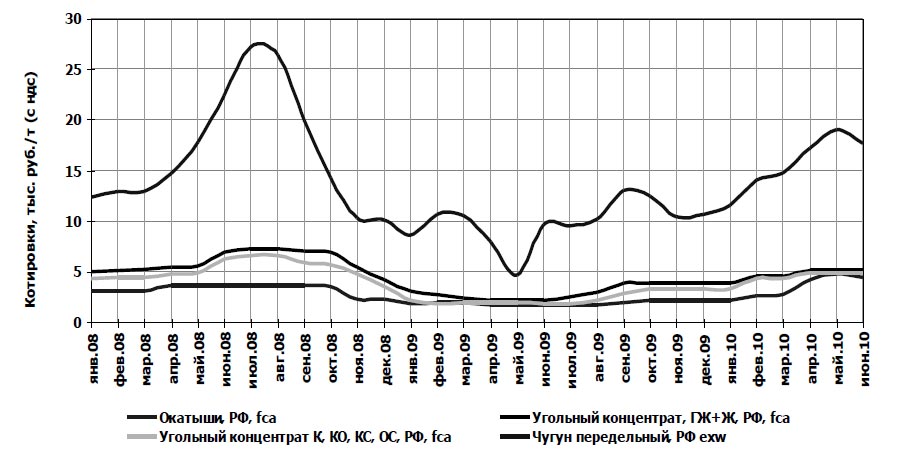

Для анализируемых экстремальных периодов авторами с учетом всех задействованных предприятиями производственных мощностей были рассчитаны балансы железа для определения затрат железосодержащих сырьевых материалов, прежде всего стального и чугунного металлолома, жидкого и чушкового чугуна, металлизованных окатышей. Для определения «вилки потребления» в расчетах для каждого предприятия определялись максимальные и минимальные параметры выплавки стали, даже если они не строго совпадали с «глобальными» экстремумами (рис. 1, 2).

Анализ полученных зависимостей показывает, что резкое снижение спроса на готовую продукцию черной металлургии, которое имело место в течение 2008 г., привело к снижению объемов выплавки стали в период с мая по ноябрь на 45% до уровня 1,477 млн.т. Следствием уменьшения объемов производства стало снижение спроса на лом черных металлов и уменьшение закупочных цен со стороны металлургических предприятий. Изменение выплавки чугуна и стали происходило одинаковыми темпами, что вполне закономерно, так как крупнейшие производители стальной продукции используют кислородно-конвертерный способ. Поэтому прослеживается четкая зависимость между снижением закупочных цен на чугун и сырье для его производства.

Авторы предлагают обратить внимание на корреляцию между изменениями объема выплавки стали и ценами на закупку лома черных металлов. В частности, из данных рис. 1 и 2 следует, что котировки на лом черных металлов за период с августа по ноябрь 2008 г., снижаются «прогрессивными» темпами, что на фоне ожидания пополнения «зимних запасов» объясняется формированием на предприятиях производственных планов по выплавке стали, и как следствие корректировкой планов закупки сырья. В результате произошло принципиальное изменение структуры потребления железосодержащего сырья.

Во втором квартале 2008 г. (рис. 2) выплавка стали на металлургических предприятиях Центрального региона осуществлялась кислородно- конвертерным и электросталеплавильным способом в соотношении 73 на 22% соответственно, при этом потребление жидкого чугуна и лома черных металлов на её производство было практически одинаковым и составляло около 28-29 %.

В «разгар кризиса» выплавка стали в конверторах увеличилась на 4 %, до 77 %, использование электросталеплавильного передела сократилось на 3 %, до 19 %, выплавка в мартеновских печах уменьшилась на 1 %. При этом произошло почти двукратное увеличение потребления жидкого чугуна с 29 до 57%, потребление лома увеличилось на 5 %, до 33 %, а спрос на металлизованные окатыши снизился до 10 %.

Изменение структуры потребления железосодержащих сырьевых материалов, по мнению авторов, объясняется не только воздействием сезонных факторов (дефицит металлолома в связи с уменьшением сбора лома в зимний период) и динамикой цен на сырье для производства чугуна, но и некоторой «коммерческой» составляющей. Ее характер иллюстрирует диаграмма, приведенная на рис. 3. На ней представлена структура обеспечения металлургических предприятий металлоломом. Видно, что на долю ломозаготовительных предприятий, принадлежащих металлургическим комбинатам, приходится чуть более 30 % поставок вторичного сырья, в то время как поставка почти 70 % металлолома осуществляется «независимыми» трейдарами. Предприятия полного цикла могут снижать издержки производства при выплавке стали путем изменения соотношения лом/жидкий чугун в структуре металлошихты, минизаводы, в условиях дефицита сырья вынуждены соглашаться на цены на металлолом устанавливаемые трейдерами.

Вывод

В условиях сложившейся структуры заготовки и потребления металлолома в Центральной части РФ наиболее эффективным способом обеспечения «сырьевой» безопасности минизаводов в кризисные периоды является включение в их состав мини доменных печей и вагранок, существенно расширяющих сырьевую базу предприятий (причем за счет расширения номенклатуры как природных, так и вторичных ресурсов).

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет