Технология OXY Cup для экологически чистого производства черных металлов

Металлургическое производство является одним из серьезных загрязнителей окружающей среды. В черной металлургии на каждую тонну произведенной продукции образуется большое количество различных отходов и побочных продуктов, как используемых в текущем производстве (оборотный скрап, сухая окалина и пр.), так и требующих дополнительных мер по утилизации (замасленная окалина, пыли и шламы газоочисток и пр.).

-

Дополнительная информация

- Авторы:Ушакова М. В., к.т.н.; Чижиков А. Г., к.т.н.

- E-mail:maria.v.ushakova@gmail.com; agchijikov@yandex.ru

Полная переработка металлургических отходов на современном предприятии сталкивается с достаточно критическими проблемами, вызванными, с одной стороны, высоким содержанием вредных примесей (в первую очередь, цинка и щелочей), с другой стороны, большим разнообразием отходов по физическим свойствам (гранулометрический состав, агрегатное состояние и пр.). В связи с ужесточением требований по охране окружающей среды удаление или утилизация отходов металлургического производства становится все более затратным мероприятием.

Существует большое количество технологий, позволяющие в той или иной степени перерабатывать побочные продукты и отходы основного металлургического производства. Большинство из таких технологий обладает органическими недостатками, например, жесткие требования к подготовке сырья, ограничения по используемым энергоносителям, видам утилизируемых отходов и т.д. Традиционные технологии (например, агломерация) имеют ограничения по содержанию цинка для предотвращения его поступления в доменную печь.

Из всего разнообразия технологий переработки и утилизации металлургических материалов подавляющее большинство не вышло за рамки лабораторных или опытно-промышленных установок. Поэтому особую ценность имеют технологии, которые подтвердили свою осуществимость и экономическую значимость на промышленном уровне. Одной из таких технологий является технология OXY Cup, впервые реализованная в промышленном масштабе на заводе ThyssenKrupp Stahl в Дуйсбурге (Германия).

Пыли и шламы металлургических заводов, содержащие оксиды железа и мелкие частицы железной руды, перерабатывается после окускования в шахтной печи OXY Cup, которая представляет собой современную модификацию вагранки, с получением чугуна. Шахтная печь OXY Cup чрезвычайно привлекательна для металлургических заводов, так как одна установка способна переработать практически все трудноутилизируемые отходы и побочные продукты всего завода. В такой вагранке можно легко перерабатывать шихту с высоким содержанием цинка, составленную либо из текущих и накопленных отходов металлургического производства, либо из автомобильного лома.

Экономический эффект при использовании данной технологии достигается благодаря низ-кой стоимости сырьевых материалов и возможности концентрировать цинк в виде товарной продукции (обогащенная цинком пыль или фильтр-кек). Процесс OXY Cup позволяет также легко перерабатывать без дополнительной подготовки такие тяжеловесные возвратные отходы, как настыли или металлические фракции шлака десульфурации. Ограничения по размеру перерабатываемых материалов зависят от размеров печи и для промышленной установки достигают 600-800 мм.

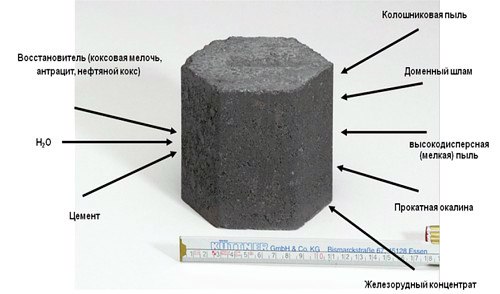

Большие объемы отходов, содержащих оксиды железа, можно перерабатывать в шахтных печах OXY Cup в виде самовосстанавливающихся брикетов. Обязательным компонентом брикетов является углеродсодержащий материал, необходимый для восстановления оксидов.

Рисунок 1 – Образец самовосстанавливающегося брикета

В материалах, образующих железоуглеродистый брикет, последовательное восстановление FeOx и окисление углерода происходят посредством промежуточных продуктов реакции СО и СО2. Предельная скорость воcстановления окисла железа регулируется прежде всего скоростью окисления углерода в смеси СО2/СО, которая преимущественно заполняет поры между частицами брикета. Скорость окисления углерода до СО достигает заметной величины при температурах выше 1000 °С, но существенно возрастает лишь при температуре 1400°С.

При изготовлении опытных брикетов в исследовательском отделе завода TKS были опробованы различные доступные материалы. В процессе изготовления брикетов оценивали влияние отдельных факторов на их физическую прочность, пористость и простоту подготовки смеси. После упрочнения брикеты приобретали устойчивость к разрушению и могли подвергаться обработке как сыпучий материал. Отработка технологии приготовления брикетов во многом определила успех реализации технологии OXY Cup в промышленном масштабе. Была доказана возможность переработки различных видов мелкофракционных текущих и отвальных металлургических отходов в виде брикетов.

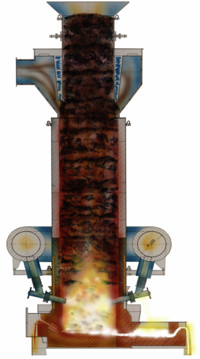

Печь OXY Cup является своего рода миниатюрой доменной печи как по исполнению, так и по технологическому процессу. В верхней части печи (колошник) располагается загрузочный бункер, ниже находится камера газоотвода. При такой конструкции исключается задымление колошника печи во время работы. Средняя часть печи (шахта) служит для предварительного нагрева шихтовых материалов и завершается зоной расплавления металла и шлака. В нижней части (горн) размещаются металлоприемник и устройство для разделения металла и шлака. В отличие от обычной доменной печи, в печи OXY Cup металл и шлак выдаются непрерывно в чугуновозные ковши или миксеры (рис.2).

|

|

Рисунок 2 – Разрез промышленной шахтной печи OXY Cup Ø горна – 2.4 м |

Нижняя часть рабочего пространства печи заполнена коксом, образующим коксовую насадку. Горячее дутье при температуре 500—620 °С и кислород вдуваются через водоохлаждаемые фурмы и сопла в слой кокса, формируя высокотемпературную зону (1900-2500 °С). При таких температурах перегрев и науглероживание капель жидкого металла происходят быстро и эффективно при тесном контакте металла с коксом. Степень науглероживания в большой степени зависит от расстояния между подом печи и уровнем размещения фурм. Горячие газы, выходящие из фурменной зоны, в режиме противотока обеспечивают теплом протекание всех процессов в слое шихты (восстановление железа из оксидов, нагрев и плавление).

В зависимости от качества шихтовых материалов и технического состояния оборудования, процесс характеризуется следующими расходными коэффициентами на 1 т. чугуна:

- Расход горячего дутья - 1100-1200 нм3;

- Расход кислорода - 150-200 нм3;

- Расход кокса - 200-300 кг;

Применение кислорода для обогащения дутья или, что более эффективно, для вдувания через кислородные сопла обеспечивает ряд преимуществ. В частности, при переработке большого количества оксидов железа с помощью кислорода можно поддерживать необходимую температуру коксовой насадки. Для этого варианта предпочтительней использовать вдувание кислорода, чем нагрев дутья. Можно использовать каупера (в первую очередь, когда возможно использовать оборудование остановленных доменных печей). В случае экономической целесообразности использования природного газа можно устанавливать в дополнение к фурмам газокислородные горелки с энергетической заменой кокса до 30 %.

С учетом конструкции шахтной печи OXY Cup технологический цикл переработки же-лезоуглеродистых брикетов - от загрузки до расплавления - составляет около 1,5 ч. Поскольку восстановление оксидов железа шихты протекает замедленно при температурах ниже 1000 °С и практически прекращается после расплавления шихты при температуре около 1450 °С, процесс восстановления должен быть завершен в течение 15-20 мин. Установлено, что сравнительно большие брикеты с длиной кромки 100-150 мм обладают хорошими технологическими качествами, обеспечивают равномерное распределение газа и хорошую восстановимость.

Опыт работы с цинксодержащими материалами на вагранках (поступление цинка всегда составляло 1-3 % от металлошихты) не выявил никакого вредного влияния этих материалов на ход процесса.

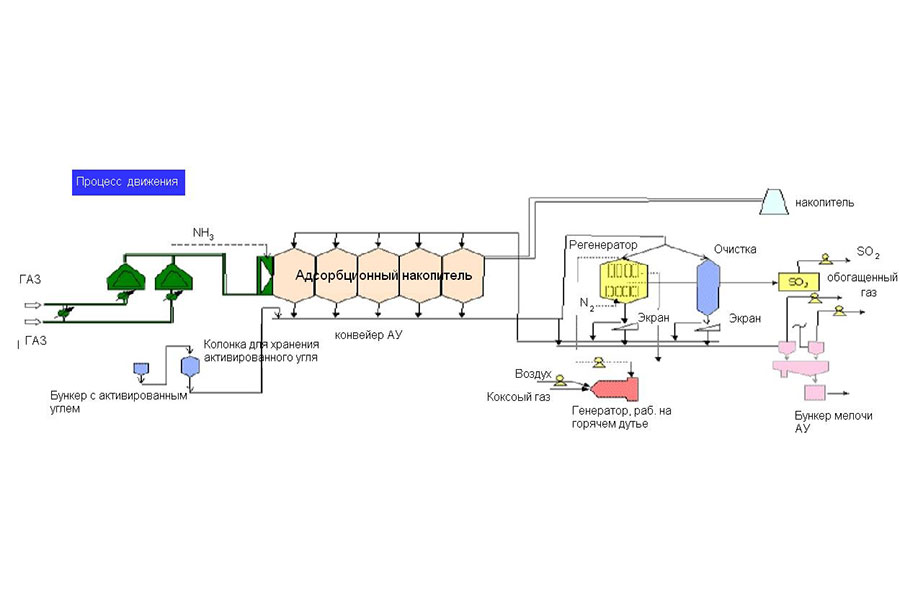

В печи OXY Cup цинк вместе с шихтой проходит через зоны с различной температурой и с различным составом газовой атмосферы, начиная от холодной зоны в верхней части печи OXY Cup и до горячей фурменной зоны. Восходящий из горячих зон в виде паров цинк будет окисляться, обеспечивая равновесие реакций окисления-восстановления, которые почти полностью прекращают-ся при температурах ниже 300 °С, преобладающих на уровне газоотвода. Частицы ZnO, образующиеся при окислении газообразного цинка в области низких температур, имеют очень небольшие размеры и уносятся из печи с пылью. В зависимости от вида перерабатываемых отходов и организации рециркуляции цинка содержание его в колошниковой пыли составляет 25-30 %, что является товарным продуктом для дальнейшей переработки цинка. Также возможен дуплекс-процесс, при котором в одном агрегате (OXY Cup) происходит концентрация цинка в возгонах в виде цинкита, а во втором (например, печь DECM – электрококсовая плавка пыли) – получение металлического порошкового цинка. Такая технологическая схема обеспечивает улучшение экономических показателей утилизации отходов за счет получения продукта более высокой степени переработки.

Пилотная установка OXY Cup для плавки самовосстанавливающихся углеродистых бри-кетов промышленного масштаба начала работать в июле 1999 г. на территории завода фирмы ThyssenKrupp Stahl в Дуйсбурге. Установка имела в своем составе шахтную печь OXY Cup с диаметром шахты 2,6 м и перерабатывала 150 тыс. т/год брикетов и 60 тыс. т/год металлических настылей.

В процессе работы печи OXY Cup было подтверждено, что наряду с окалиной в виде мелких фракций можно добавлять также крупнокусковой металлсодержащий материал для переплавки, который хорошо перерабатывается в такой печи. В частности, использовались настыли от обработки шлака, десульфурационный шлак и другие металлсодержащие материалы размером до 600 мм. После успешного завершения испытательного периода установка в 2004 г. была преобразована в полностью коммерческий агрегат, включающий оборудование для производства брикетов производительностью 300 тыс. т/год.

Окончательное решение в пользу технологии OXY Cup было принято после ее испытаний в течение года с учетом экономических показателей и степени освоения процесса. При этом на принятие такого решения оказали наибольшее влияние следующие факторы и особенности процесса OXY Cup:

чугун, шлак и отходящие газы могут быть произведены и реализованы на метзаводе без каких-либо ограничений и без существенной реконструкции;

- сходство с доменным процессом;

- использование побочных металлсодержащих продуктов, как настыли, магнитные компоненты шлака десульфурации, конвертерный шлак;

- производственная гибкость в отношении шихты, производительности, длительности производственного цикла, требуемых простоев.

Печь OXY Cup позволяет не только решить проблемы завода с побочными продуктами, но и обеспечить металлургическое производство дополнительным количеством чугуна во время остановок доменных печей. Основные проектные характеристики коммерческого комплекса приведены в таблице 1.

Таблица 1. Проектные характеристики печи OXY Cup

| Параметр | Значение |

| Рабочее время, ч/год | 7200 |

| Расход дутья, м3/ч | 30000 |

| Расход кислорода, м3/ч | 4500 |

| Производительность по чугуну, т/ч | 23 |

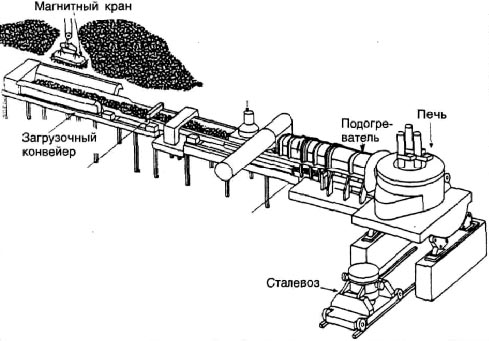

Сырье для изготовления брикетов подается вагонетками и смешивается с угольной мелочью, полученной при тушении кокса, и с цементом. Вибропресс формует брикеты, которые затем выдерживаются на участке отверждения в течение двух суток. Упрочненные брикеты затем подают ленточным транспортером к загрузочным бункерам, где уже находятся настыли, кокс и другие добавки. Вибродозатор формирует шихту заданного состава в загрузочной бадье, которую подают к печи.

Отходящие из печи газы подвергают влажной очистке в скруббере, после чего они соответствуют всем установленным нормам и требованиям. До 35 тыс. м3 очищенного газа может быть подано на электростанцию по существующим газопроводам. Химический состав продуктов плавки приведен в таблице 2/3.

Таблица 2. Химический состав чугуна, % (масс.)

| Si | S | C |

| 0,52 -1,10 | 0,07 -0,48 | 3,71 -4,33 |

Таблица 3. Химический состав шлака, % (масс.)

| SiO2 | CaO | Fe | Основность |

| 39,72 | 36,41 | 1,49 | 0,94 |

В конце 2005 г. был опробован режим работы печи с использованием 100 % брикетов, без добавления в шихту скрапа или настылей; режим был освоен без проблем. Этот эксперимент подтвердил, что процесс OXY Cup может оказаться экономичным решением для производителей металла, которые не имеют постоянных поступлений скрапа и настылей.

Печь OXY Cup в сравнении с доменной печью имеет сравнительно небольшие размеры. Опыт эксплуатации крупных вагранок показал, что внутренний диаметр шахты печи OXY Cup для плавки брикетов нецелесообразно увеличивать более 3 м. Такая печь OXY Cup может перерабатывать в год до 520 тыс. т скрапа (настылей и т. п.) или 360 тыс. т. брикетов, в Смесь брикетов и скрапа характеризуется годовым объемом переработки в этих пределах в зависимости от пропорции компонентов в шихтовой смеси.

Вывод

Технология OXY Cup позволяет получать горячий металл, шлак и отходящие газы - материалы, хорошо известные в черной металлургии. Для этого не требуется никаких изменений в производственном оборудовании или логистике. По этой технологии можно обрабатывать все виды оборотных железосодержащих отходов: настыли, десульфурационные шлаки, продукты переработки шлаков.

Другие преимущества технологии OXY Cup:

- высокая производственная гибкость (до 100 % скрапа, остановка в течение 2 мин.);

- стоимость горячего металла, получаемого в печи OXY Cup, ниже стоимости чугуна, выплавляемого в доменной печи;

- экономически целесообразное проведение десульфурации на специальной десульфурационной установке, а не в конвертере;

- повышение производительности кислородно-конвертерного цеха и использование более дешевого скрапа с повышенным содержанием цинка;

- оптимизация работы агломерационной фабрики благодаря исключению мелкофракционных компонентов.

- обогащенный цинком шлам (содержащий более 30 % цинка) может быть поставлен для последующего получения цинка.

По результатам работы коммерческой установки с 2004 г. компания ThyssenKrupp Stahl приняла решение о строительстве второго комплекса, предназначенного для переработки отходов TKS и HKM (сталеплавильные пыли и замасленная окалина, доменные и сталеплавильные пыли). Кроме того, в 2009 г. подписан контракт и ведется проектирование двух комплексов для Китая (переработка отходов производства нержавеющей стали и феррохрома). Также идет проработка вопроса о создании комплексов по утилизации текущих и отвальных отходов с использованием технологии OXY Cup на ряде металлургических предприятий России.

Подытожив весь опыт, накопленный при освоении технологии OXY Cup, можно отметить, что понятие «нулевые потери» больше не является концепцией. Это реальная перспектива решения возникающих проблем в черной металлургии. Побочные продукты и отходы можно вновь преобразовать в горячий металл и шлак за один технологический цикл.

- Ушакова Мария Викторовна,к.т.н., Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

- Чижиков Алексей Геннадьевич, к.т.н., Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Металлургическое производство является одним из серьезных загрязнителей окружающей среды. В черной металлургии на каждую тонну произведенной продукции образуется большое количество различных отходов и побочных продуктов: используемых в текущем производстве (оборотный скрап, сухая окалина и пр.), требующих дополнительных мер по утилизации (замасленная окалина, пыли и шламы газоочисток и пр.)

- Металлургия;

- Переработка отходов;

- Рециклинг;

- Брикетирование;

- Шахтная печь;

- Кислородная вагранка;

- Производство чугуна;

- Извлечение цинка.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет