20 лет процессу CSP: история успеха выдающейся технологии

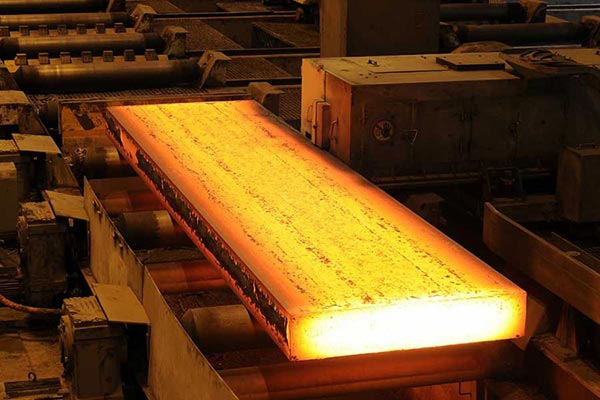

Пионерные инновации — редкость в такой хорошо освоенной отрасли промышленности, как черная металлургия. Технологию литья и прокатки тонких слябов можно считать одной из таких последних инноваций, изменившей характер черной металлургии. Эту технологию предложила на мировом рынке в 1989 г. компания SMS Siemag под названием «Компактное производство полосы» (CSP — compact strip production).

-

Дополнительная информация

- Авторы:Д.Розенталь, С.Кремер, К.Кляйн

- Авторы:К.Гиркенс, Ю.Мюллер

Пионерные инновации — редкость в такой хорошо освоенной отрасли промышленности, как черная металлургия. Технологию литья и прокатки тонких слябов можно считать одной из таких последних инноваций, изменившей характер черной металлургии. Эту технологию предложила на мировом рынке в 1989 г. компания SMS Siemag под названием «Компактное производство полосы» (CSP — compact strip production).

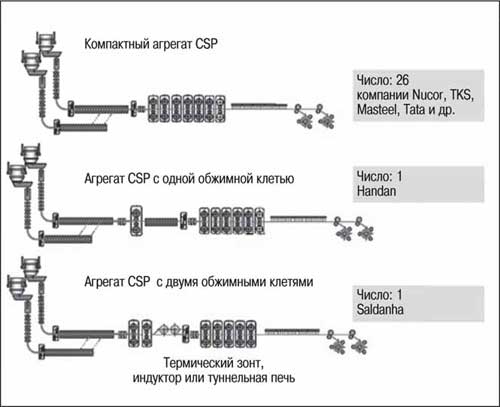

Новая концепция производства для охваченной кризисом отрасли

Развитие технологии CSP совпало с первым серьезным кризисом в черной металлургии в послевоенные годы (рис. 1), когда многие компании были вынуждены сократить избыточные производственные мощности. Необходимые инвестиции в новые конкурентоспособные виды оборудования и технологические процессы были приостановлены [1]. В это же время в промышленности начали создаваться так называемые мини-заводы для производства длинномерного проката. Благодаря развитию сталеплавильных процессов на базе дешевого скрапа и совершенствованию технологии прокатки производственный процесс на мини-заводах стал менее затратным и более гибким, чем на заводах с полным металлургическим циклом. Сталеплавильные процессы, основанные на использовании металлолома, позволили организовать на мини-заводах производство, не зависящее от крупномасштабных инфраструктур, и располагать эти заводы вблизи заказчиков [2].

Рисунок 1. Мировое производство нерафинированной стали в 1950–2008 гг.

В 1980-х годах металлургические и машиностроительные компании начали рассматривать альтернативные варианты технологических процессов, в том числе и в области листопрокатного производства. Все чаще обсуждались преимущества литья заготовок, близких по форме к готовому профилю, и проводили теоретические исследования подобной технологии. Цель — выполнять в прокатном стане лишь необходимую минимальную деформацию заготовки для получения требуемой формы и свойств материала, что позволило бы сократить инвестиции в прокатный передел.

Однако реализация этой идеи в середине 1980-х годов потерпела неудачу вследствие нерешенных технических проблем. Прорыв в этом направлении был совершен компанией SMS Schloemann-Siemag AG (предшественницей компании SMS Siemag) в октябре 1985 г., когда первые тонкие слябы толщиной 50 мм были успешно отлиты на пилотной установке завода в Кройцталь-Бушхюттене. В основу новой технологии были положены запатентованные технические решения: кристаллизатор воронкообразной формы и оптимизированный погружной сталеразливочный стакан. Для литья была спроектирована вертикальная МНЛЗ с изгибом, хорошо себя зарекомендовавшая и отличавшаяся простотой обслуживания [3].

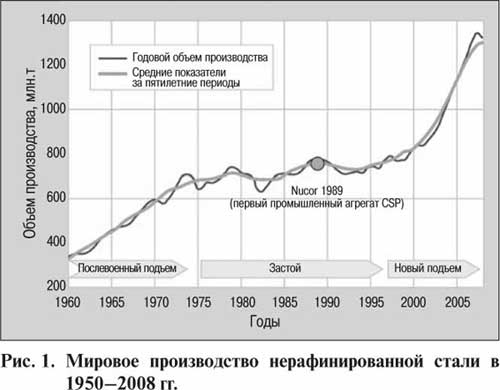

Для обеспечения возможности дальнейшей обработки тонких слябов компания SMS Siemag предусмотрела в своей концепции установку туннельной печи с роликовым подом между МНЛЗ и станом горячей прокатки. Согласно этой концепции, тонкие слябы разрезают на длины в соответствии с требуемой массой рулонов сразу после выхода из МНЛЗ. Для выравнивания температуры тонкие слябы подают в туннельную печь с роликовым подом, а затем прокатывают. При надежном производстве тонких слябов минимальной толщиной 50(40) мм масштабы прокатного передела могут быть сокращены и сведены только к группе чистовых клетей. Учитывая короткий производственный цикл от жидкой стали до горячекатаной полосы, а также компактную планировку агрегата, соответствующий этой концепции технологический процесс получил название «Компактное производство полосы» — процесс CSP (рис. 2) [4].

Рисунок 2. Схема агрегата компактного производства полосы (CSP)

Экономические и технологические преимущества процесса

Экономические преимущества процесса CSP, касающиеся объема инвестиций и затрат, связанных с реконверсией, очевидны. Благодаря исключению обжимного стана и адаптации стана чистовой прокатки достигается значительное сокращение инвестиций. Производство горячекатаной полосы с одного нагрева позволяет сократить энергопотребление, а следовательно, и расходы на обработку. Такая концепция производства обеспечивает его экономическую эффективность при годовом объеме выпуска продукции от 800 тыс. т и более. Например, максимальная производственная мощность 3,5 млн.т/год может быть достигнута при работе трехручьевой МНЛЗ.

Вариант увеличения мощности предприятия, привлекающий производителей высокой гибкостью производства и возможностью изменения сортамента продукции в соответствии с запросами рынка, является важным фактором, обусловившим успех технологии CSP. Эти преимущества позволяют начать производство горячекатаной полосы при небольших капиталовложениях, а затем развивать его в соответствии с требованиями рынка. Именно такой путь прошли 12 из 28 действующих цехов компактного производства полосы, стартовавших с одноручьевой МНЛЗ, а позднее расширивших производство.

Кроме экономических преимуществ, имеются и другие особенности, способствующие длительному успеху технологии CSP. При использовании этой технологии создаются идеальные условия для получения более однородной микроструктуры, равномерных механических свойств и точных геометрических размеров горячекатаной полосы. Это можно объяснить, с одной стороны, использованием тонких слябов, затвердевание которых по сравнению с толстыми слябами происходит быстрее. В литой структуре тонких слябов наблюдается меньше макросегрегаций и очень тонко распределенные выделенные вторичные фазы.

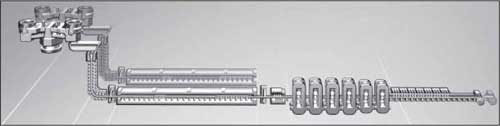

С другой стороны, высокие свойства продукции обусловлены процессом прокатки. После выхода из нагревательной печи тонкие слябы характеризуются практически равномерным распределением температуры по ширине, толщине и длине. При этом больше не существует проблемы «холодных концов», возникающей в цехах с традиционной технологией, и связанного с этим формирования крупнозернистой структуры на захоложенных участках. В результате достигаются более однородные механические свойства по ширине и длине полосы (рис. 3). Равномерные условия также обеспечивают стабильное протекание процесса прокатки, в результате которого получают полосу с геометрическими размерами, отклонения которых лежат в пределах узких допусков.

Рисунок 3. Изменение предела текучести по ширине полосы в рулонах, полученной по CSP и традиционной технологии

Гибкая концепция компактного производства полосы

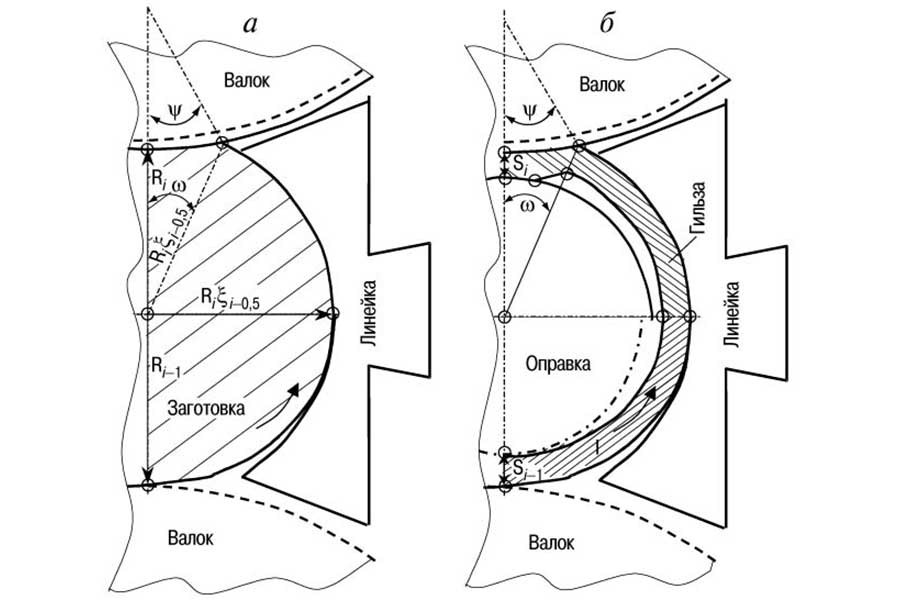

Концепция технологического оборудования, применяемого в процессе CSP, предполагает использование вертикальной МНЛЗ, печи с роликовым подом и компактного стана горячей прокатки с устройством ламинарного охлаждения и подпольными моталками. В рамках этой базовой концепции возможно множество конструктивных вариантов, приспосабливающих технологию CSP к конкретным требованиям заказчиков. Так, МНЛЗ могут иметь от двух сегментов и металлургическую длину 5,7 м до пяти сегментов и металлургическую длину 10,3 м. Толщина отливок может составлять от 40 до 90 мм.

Туннельная печь, расположенная между МНЛЗ и прокатным станом, служит для выравнивания температуры непрерывнолитого тонкого сляба. Длина печи определяется условиями обеспечения достаточной буферной способности в случаях перевалки валков, а также возможностью работы при разливке в несколько ручьев.

В агрегате CSP устанавливают чистовую прокатную группу из четырех — семи рабочих клетей, с максимальным вращающим моментом на приводном валу от 2000 до 4000 кН.м в первой клети.

Другие концепции механического оборудования также могут быть реализованы на каждой стадии технологического процесса производства стальных полос из тонких слябов. Для литья слябов толщиной 90 мм и более компания SMS Siemag предлагает криволинейные МНЛЗ с воронкообразным кристаллизатором. Между МНЛЗ и станом, кроме печи для выравнивания температуры, можно устанавливать тепловые колпаки, системы coilbox и индукционные нагревательные системы. Прокатный стан может включать одну или несколько обжимных клетей. При заданном соответствующем уровне производительности, возможно использование стана Стеккеля.

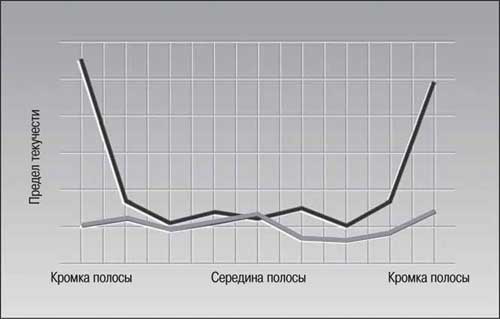

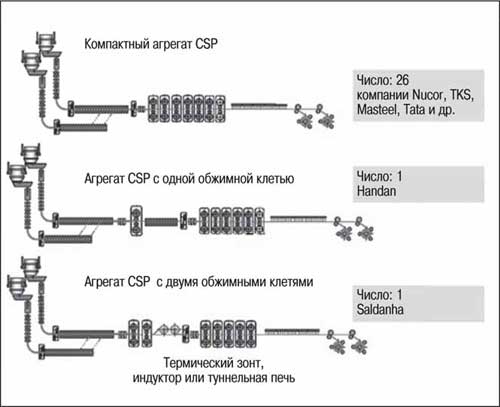

Все эти варианты расположения оборудования обсуждаются в настоящее время, а частично уже реализованы. Так, компания SMS Siemag строит агрегаты CSP с одной или двумя обжимными клетями и системой coilbox (рис. 4). Однако в 26 из 28 агрегатов CSP использована оригинальная исходная концепция, так как она является наиболее экономичным решением.

Рисунок 4. Внедренные варианты концепции агрегатов CSP

Спрос заказчиков на технологию CSP

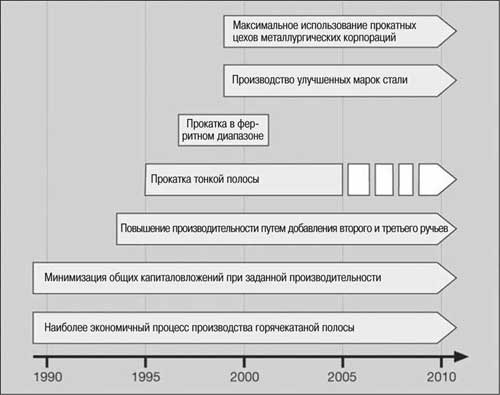

Успех технологии CSP особенно впечатляет, если учесть, что требования заказчиков, инвестирующих средства в эту технологию, существенно изменились за последние 20 лет (рис. 5). Если внедрение этой технологии начиналось с экономически эффективного производства рядовых сталей массового производства, то в настоящее время крупные металлургические компании считают целесообразным использовать ее для производства полосы из высококачественных марок стали. Это подчеркивает важность и инновационный характер технологии CSP.

Рисунок 5. Изменение условий на рынке и требований заказчиков к технологии CSP за период с 1989 г.

Экономически эффективное производство

В первых агрегатах CSP главными, безусловно, являлись экономические преимущества новой технологии. Эта технология воспользовалась благоприятной возможностью проникновения на рынок в условиях растущих инвестиций и благодаря ее преимуществам перед металлургическими заводами с полным циклом.

Многие фирмы проявили интерес к новой технологии. Первой компанией, которая решилась на реальные инвестиции в процесс CSP, была Nucor. В конце 1980-х годов на ее предприятиях уже действовали несколько мини-станов для производства длинномерного проката, и компания решила укрепить свои позиции на рынке плоского проката. В начале 1989 г. первый агрегат CSP был введен в эксплуатацию на заводе в Крофордсвилле, шт. Индиана, США. Агрегат был спроектирован для производства полосы шириной 1100-1350 мм и толщиной от 2,5 до 12,7 мм. В его состав входили одноручьевая МНЛЗ, туннельная печь с роликовым подом и четырехклетевой прокатный стан с моталкой. Таким образом, состав оборудования агрегата был сокращен до абсолютно необходимого минимума.

Расчет компании Nucor оправдался. Всего год спустя был выдан заказ компании SMS Siemag на второй агрегат CSP, который ввели в эксплуатацию в 1992 г. в Хикмане, шт. Арканзас. В 1994 г. оба агрегата расширили, добавив к МНЛЗ по второму ручью, а в 1996 г. начал работать третий агрегат CSP на заводе в Беркли, Южная Каролина. Успешная работа новых агрегатов оживила рынок США и поощрила другие компании на приобретение подобных агрегатов, в частности компании Gallatin Steel и SDI (обе – в 1995 г.). Даже цех компактного производства полосы компании SeverCorr (в настоящее время Severstal Columbus), введенный в действие в 2007 г., был сооружен по той же схеме. На этом заводе агрегат CSP является основой производственного комплекса, включающего все стадии технологического процесса металлургического цикла – от выплавки стали до горячего цинкования. Все оборудование комплекса полностью поставлено компанией SMS Siemag.

Металлургические компании всего мира внедрили процесс CSP с целью завоевать место на рынке плоского проката. Большинство из них применяли электродуговые печи в сталеплавильном переделе, используя в качестве сырья металлолом или железо прямого восстановления. Исключениями служат китайские заводы компаний Handan Iron & Steel (1999 г.), BaotouIron & Steel (2001 г.), Masteel (2003 г.), Lysteel (2004 г.) и Jisco (2005 г.). Эти компании интегрировали агрегаты CSP в состав традиционных металлургических заводов с действующими доменными печами и конвертерами. Компании HandanIron & Steelи Masteelрасширили масштабы производства горячекатаной полосы, установив традиционные широкополосные станы горячей прокатки, также поставленные компанией SMS Siemag.

Пример компании Bhushan Power & Steel, Индия, показал, что бизнес-модель, на которой основывались первые CSP-агрегаты, т. е. выход на рынок плоского проката путем строительства цеха с минимальным количеством оборудования, приносит успех вплоть до настоящего времени. Эта компания утвердилась на индийском рынке как компания по производству и отделке холоднокатаной полосы. Следуя стратегии вертикальной интеграции, компания Bhushan Power & Steel инвестировала средства в сооружение цеха компактного производства полосы, который был введен в эксплуатацию в 2008 г. Учитывая сравнительно небольшую массу плавки (90 т), малую металлургическую длину МНЛЗ (6340 мм с тремя сегментами) и ограничение стадии чистовой прокатки пятиклетевым станом с одной моталкой, компании удалось удержаться на низком уровне инвестиций. Выпуск на агрегате CSP горячекатаной полосы максимальной шириной 1300 мм позволил удовлетворить потребности станов холодной прокатки этой компании. Тем временем компания Bhushan Power & Steel разместила заказ на сооружение второго ручья МНЛЗ, шестой клети стана чистовой прокатки и второй моталки с целью повышения производительности и уменьшения толщины прокатываемой полосы.

Производство тонкой полосы

Преимущества техологии CSP были впервые продемонстрированы в основном при производстве тонкой полосы. В основу производства тонкой (<1,5 мм) и особо тонкой (<1,0 мм) полосы была заложена идея замены холоднокатаной полосы горячекатаной и тем самым достижения значительного экономического эффекта. В конце 1990-х годов специалисты пришли к общему заключению, что следует ожидать заметного повышения спроса на тонкую полосу [5].

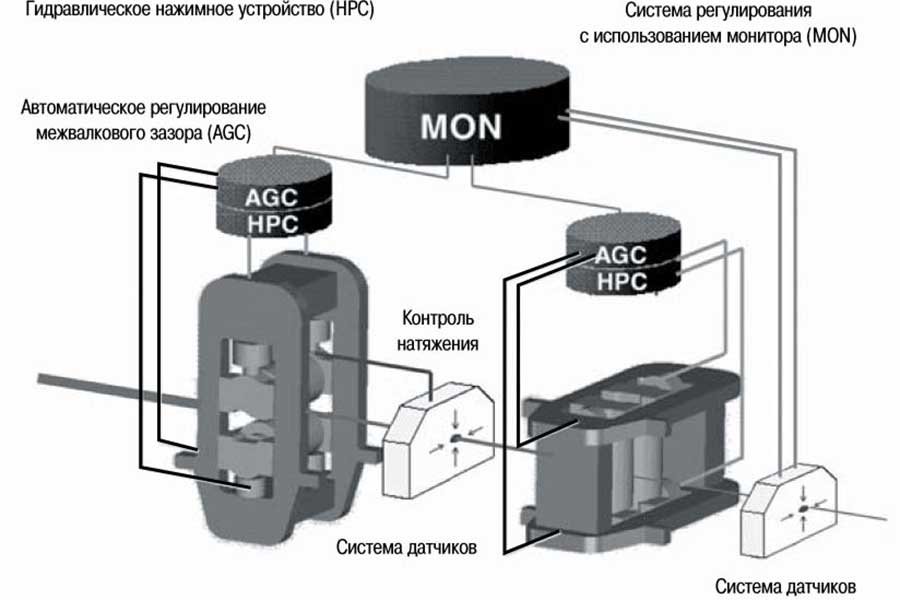

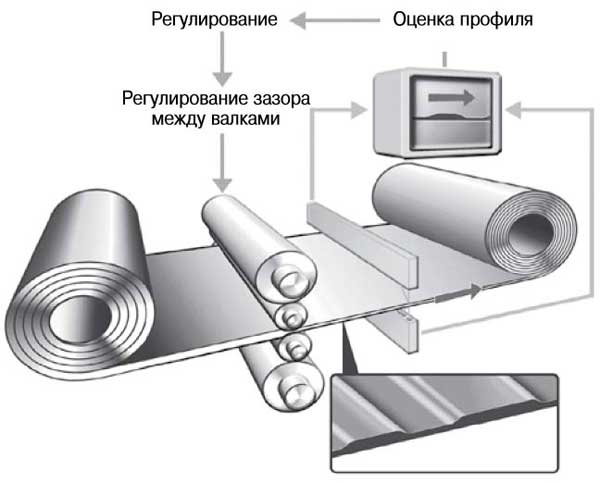

Первые шаги в этом направлении были предприняты компанией Hylsa (в настоящее время Ternium Hylsa) в 1995 г. Практика показала, что для прокатки готовой тонкой полосы необходимо модернизировать системы автоматизации. Кроме пересмотра режима обжатий, необходимо было прежде всего расширить и уточнить модели поперечного профиля и плоскостности полосы, создать быстродействующую систему контроля и регулирования толщины полосы, высокоточные системы контроля массовых потоков и регулирования натяжения с оптимизированными петлевыми устройствами. Кроме того, были установлены системы подачи смазки в межвалковый зазор для уменьшения давления металла на валки и снижения их износа. На таком модернизированном оборудовании компания TerniumHylsa смогла прокатать готовую полосу минимальной толщиной 0,91 мм. В дальнейшем стабильность процесса была повышена благодаря усовершенствованию петлевого устройства с дифференциальным натяжением и основанному на этом автоматическому контролю операции правки [6].

Критическим моментом при производстве тонких полос продолжала оставаться заправка переднего конца полосы в стан чистовой прокатки и выход заднего конца из этого стана. Для повышения надежности процесса компания SMSSiemag разработала вариант полубесконечной прокатки, который был успешно внедрен на заводах компаний Masteel и Lysteel. При полубесконечной схеме прокатки сверхдлинный тонкий сляб длиной 270 м и более отливают и прокатывают за одну операцию. Прокатку такого сляба вначале ведут до некритической толщины полосы, что позволяет надежно контролировать заправку переднего конца. В ходе прокатки зазоры между валками уменьшают до величины, необходимой для получения сверхтонкой готовой полосы. Перед входом в моталку полосу разрезают на длины, соответствующие отдельным рулонам. Такая схема обеспечивает практически надежное производство сверхтонких полос.

Агрегаты полубесконечной прокатки были сооружены компаниями Masteel (2003 г.) и Lysteel (2004 г.). Единственные отличия в конфигурации этих агрегатов по сравнению с базовой концепцией агрегата CSP заключались в установке специальных высокоскоростных ножниц, обеспечивающих резку при скорости движения полосы до 20 м/с, а также в специальном узле направляющих роликов с адаптированным переключателем, позволяющим быстро перенаправлять полосы с одной подпольной моталки на другую. Используя эту систему, компания Lysteel надежно освоила производство полосы толщиной 0,77 мм.

Ввод в эксплуатацию этих производственных мощностей совпал с началом бума в черной металлургии Китая. Огромный рост спроса в этот период означал, что фирмы не нуждались больше в специализации, и вследствие этого возможности производства тонких катаных полос использовались лишь в малой степени. С другой стороны, около 50 % всей продукции агрегата CSP компании EZDK (бывшая ANSDK), Египет, которая успешно выступала на рынке на протяжении десятилетия, составляет полоса толщиной 1-2 мм. Учитывая перемены, происходщие в настоящее время на рынке, весьма вероятно, что производство тонких катаных полос вернет свою важную роль.

Высококачественные стали

Несмотря на то, что владельцы первых агрегатов CSP вначале сосредоточили основное внимание на производстве горячекатаных полос из рядовых марок углеродистых сталей, компания SMSSiemag уже на ранних стадиях развития процесса была уверена, что данная технология, благодаря однородности свойств получаемой продукции, пригодна и для производства полос из высококачественных марок стали [7].

Еще в середине 1990-х годов были разработаны проекты первых агрегатов CSP для выпуска высококачественной продукции. Примерами могут служить агрегаты компании ACME (в настоящее время ArcelorMittal) в Ривердейле, США, специализирующейся на высокопрочных микролегированных сталях, или компании Nucor в Беркли, выпускающей продукцию из IF-сталей.

В числе компаний, постоянно внедряющих варианты технологий CSP в производство продукции из высококачественных сталей, можно отметить компанию ThyssenKruppSteel. К моменту ввода в эксплуатацию агрегата CSP в 1999 г. эта компания располагала четырьмя традиционными станами горячей прокатки полосы. Предполагалось, что новый агрегат CSP возьмет на себя производство части продукции одного из традиционных широкополосных станов горячей прокатки, но в первую очередь будет выпускать прокат из улучшенных марок стали.

В первые годы компания ThyssenKruppSteel в основном производила прокат из малоуглеродистых сталей. По мере совершенствования технологического процесса и оптимизации предшествующих стадий металлургического цикла, марочный сортамент продукции значительно расширился, и в портфеле заказов все большее место стала занимать продукция из высококачественных сталей. В настоящее время на долю малоуглеродистых нелегированных сталей приходится менее половины выпускаемой продукции. Вторую позицию в сортаменте занимают полосы из нетекстурированных динамных электротехнических сталей (30 %). Далее следуют высокопрочные низколегированные, улучшенные и высокопрочные стали. По сравнению с традиционным сортаментом эта продукция имеет более равномерные микроструктуру и механические свойства, а также высокую размерную точность [8].

Компания ArcelorMittal также на своих агрегатах CSP (например, в Бильбао, Испания) производит не только полосу толщиной до 1 мм, но прежде всего полосу из высокопрочных, трубных (класса до Х70) сталей для сосудов высокого давления и двухфазных.

Специализация агрегатов компактного производства полосы на конкретных марках высококачественных сталей позволяет оптимизировать производство в пределах ряда заводов одной компании или промышленной группы. Прокатка таких марок стали на традиционных широкополосных станах более затруднительна и потому ограничивает производительность подобных станов. При передаче этого сортамента продукции агрегатам CSP появляется возможность полного использования проектной мощности традиционных станов. В результате возрастает общий объем производства проката на заводах группы.

Такая стратегия все шире применяется известными металлургическими компаниями. Например, компания Wuhan Iron & Steel (Wisco), один из крупнейших производителей стали в Китае, предполагает использовать агрегат CSP, введенный в эксплуатацию в феврале 2009 г., главным образом для производства полос из кремнистых сталей. Для гарантирования особо высокого качества продукции в этом агрегате применен ряд новых решений. МНЛЗ, имеющая металлургическую длину 10,3 м и состоящая из пяти сегментов, является самой длинной среди сооруженных до настоящего времени. Опорные узлы обеспечивают оптимальную поддержку сляба, выходящего из ручья машины, что позволяет повысить скорость разливки даже при литье толстых слябов. Для удаления вязкой, сильно налипающей окалины с поверхности слябов из кремнистых сталей перед ножницами на входе в печь с роликовым подом установлено устройство гидросбива окалины [9].

Развитие концепции компактного производства полосы

Через 20 лет после разработки технологии компактного производства полосы список агрегатов CSP, сооруженных компанией SMS Siemag, насчитывает в общей сложности 28 агрегатов на заводах различных компаний.

Однако для того чтобы предложить заказчикам еще более высокую производительность и производственную гибкость, концепцию компактного производства полосы постоянно развивают и совершенствуют.

Агрегат CSP с трехручьевой МНЛЗ. Важной вехой в развитии концепции компактного производства полосы станет ввод в эксплуатацию компанией Essar Steel в Индии первого агрегата CSP с трехручьевой МНЛЗ (рис. 6). Этот агрегат начнет выдавать продукцию в 2010 г., вначале как двухручьевой с производственной мощностью 2,5 млн. т/год.

Рисунок 6. План расположения оборудования агрегата CSP с трехручьевой МНЛЗ компании Essar Steel

После добавления третьего ручья в 2011 г. производительность агрегата возрастет до 3,4 млн. т/год и сравняется с производительностью традиционного компактного стана горячей прокатки полосы. Добавление третьего ручья в принципе возможно и в ходе модернизации действующих агрегатов.

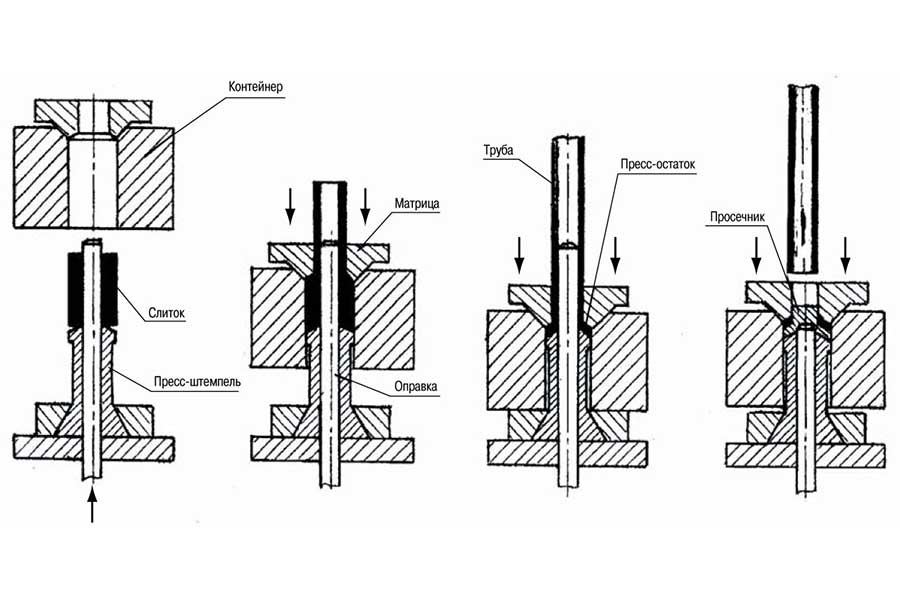

Объединение агрегата CSP с линией производства толстых слябов. Альтернативной концепцией является сочетание оборудования агрегата CSP с одноручьевой МНЛЗ и традиционного обжимного стана. При прокатке в одноклетевом обжимном стане (слябинге) толстые слябы обжимаются до обычной толщины тонких слябов (50-70 мм), а затем с помощью перегрузочного устройства передаются в линию агрегата CSP, где завершается технологический процесс на стане чистовой прокатки. Подобное решение позволяет обрабатывать марки стали и получать готовую продукцию таких размеров, которые на обычных CSP ограничены технологическими соображениями.

Типичной группой сортамента продукции для таких агрегатов являются коррозионностойкие стали, прокат из которых должен отвечать чрезвычайно высоким требованиям к качеству поверхности.

Таким образом, сочетание линий обработки тонких и толстых слябов (рис. 7) является привлекательной идеей для производителей плоского проката, желающих охватить широкий спектр размеров и марок стали для горячекатаных полос и производить данную продукцию в одном цехе, не отказываясь в то же время от преимуществ технологии CSP.

Рисунок 7. Комбинация агрегата CSP и линии производства толстых слябов

Впервые компания SMS Siemag намерена опробовать такую концепцию на заводе фирмы G Steel в Таиланде, где имеющийся литейно-прокатный агрегат будет расширен за счет добавления одноклетевого реверсивного обжимного стана. Новое оборудование вступит в строй в 2011 г.

Концепция порционного/бесконечного производства

Концепция бесконечной прокатки представляла интерес и постоянно обсуждалась специалистами-металлургами на протяжении десятилетий. Основное преимущество непрерывного процесса виделось в стабильности технологических параметров и, соответственно, в высоком уровне качества по всей длине полосы в рулоне. В этом случае не требуется уделять внимание заправке переднего конца и выходу заднего конца полосы, в результате процесс протекает стабильно, и возможно получение высокого выхода годного.

Концепции бесконечного производства, обсуждаемые в данной статье, характеризуются, помимо прочего, чрезвычайно компактным размещением оборудования. Небольшая длина агрегата достигается путем применения индукционного нагрева тонких слябов.

Очевидные преимущества бесконечного процесса компактного производства полосы уравновешиваются очень высокими требованиями, предъявляемыми к технологическому процессу. Необходимы высокие скорости разливки, при которых обеспечиваются большие массовые потоки в линии агрегата и достигаются высокие показатели качества продукции. В настоящее время такие повышенные скорости разливки достижимы только для простых (низкоуглеродистых) марок стали. Остается дискуссионным вопрос о достаточности преимуществ непрерывного процесса для того, чтобы оправдать технологические трудности, возникающие при производстве тонкой полосы.

Компактная планировка оборудования для бесконечного производства полосы достигается благодаря исключению туннельной печи, а это одновременно приводит к ликвидации и буферной зоны между МНЛЗ и прокатным станом. Таким образом, при каждой перевалке прокатных валков необходимо будет производить резку тонких слябов или останавливать весь технологический процесс. Более того, придется отказаться и от идеи добавления одного или нескольких ручьев к МНЛЗ. В результате более интенсивное использование прокатного стана (компонента оборудования линии с наиболее высоким уровнем инвестиций) становится невозможным.

Учитывая эти недостатки бесконечного производства полосы, компания SMS Siemag разработала концепцию агрегата, допускающего как бесконечное, так и порционное производство. Согласно этой концепции к МНЛЗ присоединяется короткая печь туннельного типа. В индукционном нагревателе тонкий сляб нагревается до температуры прокатки. Кроме того, системы индукционного нагрева могут быть установлены между клетями, что даст возможность уменьшить скорость разливки, требуемую для бесконечного режима работы.

Порционный режим работы агрегата CSP практически применяют при запуске МНЛЗ и повышении скорости разливки. При этом режиме также имеются буферные возможности, обеспечивающие перевалку валков без снижения выхода годного.

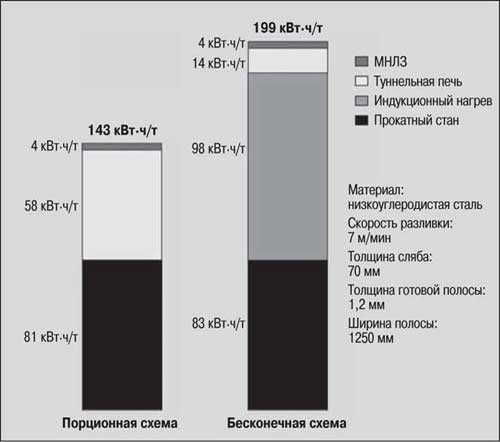

Наконец, при сравнении энергозатрат агрегата порционного/бесконечного производства полосы при работе в бесконечном режиме и классического агрегата CSP выясняется, что в первом случае наблюдается больший расход энергии (рис. 8). Кроме того, системы индукционного нагрева потребляют электроэнергию, которая в несколько раз дороже, чем, например, природный газ, используемый в туннельных печах с роликовым подом.

Рисунок 8. Потребление энергии при порционной и бесконечной схемах прокатки

Выводы и перспективы

Успешная история развития процесса компактного производства полосы, продолжающаяся уже 20 лет, продемонстрировала, что эта концепция может удовлетворить различные требования заказчиков и потребности рынка. С учетом сложившейся в настоящее время ситуации на рынке и растущей роли природоохранных аспектов процесс CSP дает правильные ответы на важнейшие вопросы, стоящие перед черной металлургией в связи с перспективами ее развития:

- высокая экономическая эффективность, достигаемая благодаря уменьшению инвестиций и сокращению производственных расходов,

- сбережение ресурсов благодаря малому энергопотреблению,

- высокая производственная гибкость, обусловленная широким сортаментом продукции, и вытекающая из этого способность быстро реагировать на изменения рыночной ситуации.

В будущем компания SMS Siemag продолжит работы по совершенствованию технологии компактного производства полосы. В центре внимания остаются вопросы дальнейшего улучшения качества поверхности и повышения производительности путем увеличения скорости разливки.

Рисунок 9. План расположения оборудования агрегата BСT

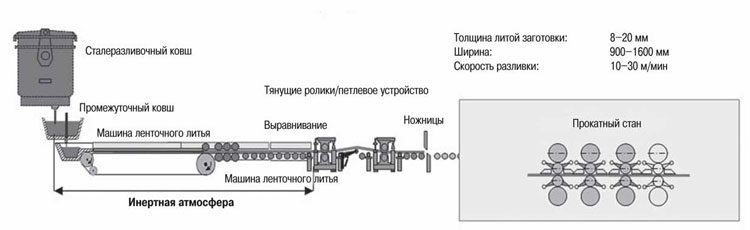

Кроме того, необходимо расширить марочный сортамент сталей, повергаемых непрерывной разливке. В связи с этим компания SMS Siemag совместно с компанией Salzgitter Flachstahl GmbH разработала технологию ленточного литья BCT (belt casting technology), применимую в частности для сталей, склонных к трещинообразованию (рис. 9). Первый промышленный агрегат такого типа будет введен в эксплуатацию в 2010 г.

- Д.Розенталь,

- С.Кремер,

- К.Кляйн,

- К.Гиркенс,

- Ю.Мюллер.

С вводом в эксплуатацию в 1989 г. первого цеха компактного производства полосы (CSP – compact strip production) на заводе фирмы Nucor в Крофордсвилле, Индиана, США, компания SMS Siemag представила на рынке новую технологию прокатки тонких непрерывнолитых слябов. Спустя 20 лет по этой технологии в мире ежегодно производят около 52 млн.т горячекатаной полосы. В условиях жесткой конкуренции, растущих цен на энергию и повышающихся требований к охране окружающей среды процесс CSP получает дальнейшее распространение. В данной статье, наряду с преимуществами технологии CSP, описаны различные требования, выдвигаемые компаниями, использующими этот процесс, дан прогноз его развития и обсуждены альтернативные концепции.

- непрерывная разливка,

- процесс CSP,

- прокатка,

- деформация,

- нагрев,

- структура,

- качество,

- температура,

- сортамент,

- полоса,

- рулон.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет