Общие закономерности процесса прессования

Прессование представляет собой формирование металлического порошка путём приложения давления к порошку, находящемуся в закрытой форме или оболочке. Основные закономерности процесса прессования рассмотрены на примере формования простейшей заготовки в стальной прессформе.

При формовании в собранную и установленную на плиту пресса прессформу засыпается порция порошковой смеси и устанавливается пуансон, через который от пресса на порошковую смесь передается соответствующее давление и под действием усилия начальный объём сыпучей порошковой смеси уменьшается, происходит деформирование её и формируется брикет, называемый прессовкой, заданной формы и размеров. После выдержки при заданном давлении нагрузка снимается и спрессованная заготовка выталкивается из пресс-формы. Прессование в закрытых пресс-формах может быть односторонним, когда усилие прессования прикладывается к одной из торцовых поверхностей будущей прессовки или двухсторонним – при приложении усилия прессования с двух сторон.

Изменение объёма порошковой массы происходит в результате смещения и деформации отдельных частиц и связано с заполнением пустот, образовавшихся при свободной насыпке порошка, при которой частицы в полости пресс-формы располагаются хаотически, образуя так называемые мостики или арки.

Для пластичных металлов деформация вначале ограниченна приконтактными участками малой площади, а затем распространяется в глубь частиц. В случае хрупких материалов деформация проявляется в разрушении и дроблении выступов на поверхности частиц.

При прессовании увеличение плотности прессуемого порошка происходит неравномерно. Кривая процесса уплотнения порошка имеет несколько характерных участков. На первом этапе прессования наибольшее повышение усилия прессования вызывает значительное увеличения плотности прессуемого порошка. При дальнейшем повышении усилия прессования значительного увеличения плотности заготовки не происходит. Это объясняется тем, что в начальной стадии прессования плотность засыпанного порошка равна его насыпной массе, и при приложении даже незначительного усилия прессования приводит к резкому повышению плотности. По мере увеличения плотности и усилия прессования происходит разрушение мостиков и арок, проникновение частиц в поры, перемещение неблагоприятно расположенных частиц в более благоприятные места. Большая часть усилия прессования на этом участке затрачивается на преодоление трения частиц порошка о стенки пресс-формы.

По мере увеличения усилия прессования происходит качественное и количественное изменение границ между частицами. За счет трения между частицами при их смещении относительно друг друга контактные поверхности несколько сглаживаются, окисные пленки снимаются, контакты между частицами в этих местах из неметаллических переходят в металлические. Сближение частиц, а также качественное изменение контактных поверхностей приводит к появлению сил межатомного взаимодействия, в результате чего сопротивляемость порошка внешнему воздействию увеличиваются и повышение плотности прессовок затормаживается.

Прессование при очень больших усилиях вызывает хрупкое разрушение частиц порошков из твердых материалов и пластическую деформацию частиц из мягких металлов. Работа прессования на этом этапе в основном затрачивается на деформацию и разрушение частиц. Нарастание уплотнения прессовок с увеличением давления происходит медленно и постепенно прекращается.

При прессовании различных материалов величина давления, необходимого для достижения определенной плотности прессовок, будет различной. Чем пластичнее материал порошка, тем при более низких давлениях начинается уплотнение порошков за счет деформации частиц.

В реальных условиях в процессе прессования происходит наложение указанных стадий уплотнения, протекающих практически одновременно. Так, деформация некоторых частиц начинается уже при малых давлениях и в то же время движение отдельных частиц имеет место при значительных нагрузках.

Перемещение частиц порошка, происходящее при прессовании, приводит к возникновению давления на стенки пресс-формы называемом боковым. Оно значительно меньше приложенного к порошку давления из-за трения между частицами и других факторов, затрудняющих смещение частиц. Между боковым давлением и давлением прессования существует прямая пропорциональная зависимость. Показатель, соответствующий их отношению, называется коэффициентом бокового давления, величина которого может составлять 25 – 40%. Величина его зависит от плотности прессовки, а также физических характеристик порошка (пластичность, дисперсность и форма зерен). Боковое давление изменяется по высоте прессуемых брикетов из-за сил трения, возникающих между движущимися частицами порошка и стенками пресс-формы. Это явление называется внешним трением. Часть давления прессования тратится на его преодоление, происходит уменьшение усилия прессования по высоте брикета. Следовательно, уменьшается и боковое давление. Потери усилия прессования на внешнее трение зависит от коэффициента трения в паре материал порошка – материал пресс-формы, качества обработки стенок пресс-формы, наличия смазки, высоты засыпки порошка и размера поперечного сечения пресс-формы. С наличием внешнего трения связано неравномерное распределение плотности в объёме прессовки. Плотность падает по высоте брикета в направлении прессования по мере уменьшения усилия из-за потерь на преодоление внешнего трения.

Одним из способов уменьшения внешнего трения и повышения плотности брикета является применение смазки при прессовании. Используемые смазки могут быть активными и инертными.

Активные смазки изменяют физико-механические свойства порошковых частиц, понижают прочность поверхностных слоев частиц, что облегчает их деформирование и способствует уплотнению. Инертные смазки не оказывают какого-либо воздействия на материал порошка, но способствуют уменьшению сил трения.

В качестве смазок чаще всего используют стеариновую кислоту и её соли, парафин, олеиновую кислоту, глицерин, камфору и другие вещества.

После прессования для удаления брикета из прессформ необходимо приложить некоторое усилие, которое называется давлением выталкивания. Оно пропорционально давлению прессования и упругих свойств материала порошка. Возникновение его связано с самопроизвольным увеличением размеров прессовки при снятии с неё давления в результате действия внутренних напряжений, возникающих в процессе уплотнения порошка. Это явление носит название упругого последействия и имеет место и после выпрессовки брикета из прессформ даже в течение некоторого времени.

Величина упругого последействия зависит от дисперсности порошка, формы и состояния поверхности частиц, механических свойств материала, давления прессования, смазки, упругих свойств пресс-формы и других факторов.

В направлении прессования упругое последействие всегда больше, чем в поперечном направлении, так как усилие прессование всегда больше бокового давления.

Упругое последействие у брикетов из порошков хрупких и твердых металлов больше, чем у брикетов из мягких и пластичных порошков. Это объясняется тем, что при одном и том же давлении прессования прочность прессовки из более твердых материалов меньше и роль упругой деформации для них возрастает по сравнению с пластической.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

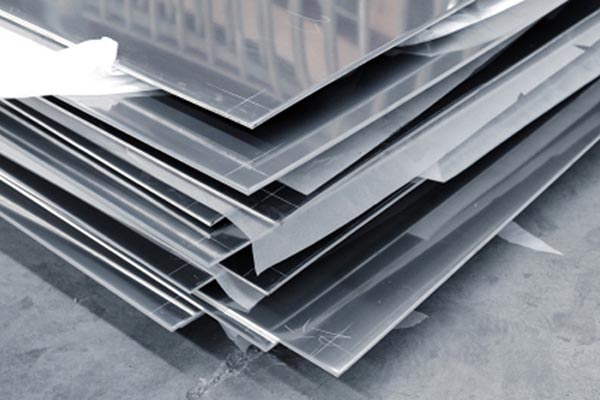

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет